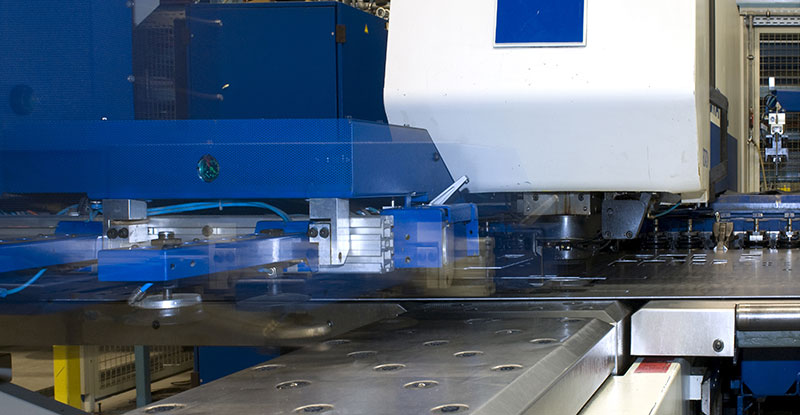

Punzonatura-roditura

Programmazione delle punzonatrici-roditrici con Almacam Punch

Nonostante lo sviluppo folgorante del taglio laser in questi ultimi trent’anni, la punzonatura-roditura rimane una tecnologia importante nella lavorazione della lamiera, tanto più che le macchine sono diventate via via più complesse per soddisfare le esigenze di produttività degli industriali. Perfettamente adatto alle specificità della punzonatura-roditura, il software Almacam Punch rappresenta una soluzione CAD-CAM altamente automatizzata, estremamente efficiente per la produzione on-demand di pezzi di varia natura. Almacam Punch gestisce qualsiasi tipo di punzonatrice-roditrice, dalle macchine combinate ai sistemi di carico/scarico associati.

Il processo tecnologico

Il processo di punzonatura-roditura permette di prelevare materia realizzando dei fori (punzonatura classica) o il taglio di contorni interni o esterni con una serie di colpi di punzone (roditura). Questo processo combina un movimento orizzontale della lastra da tagliare e un movimento verticale dell’utensile di taglio. La lastra si sposta sotto la pressa che contiene l’utensile.

Adatto alle lamiere sottili (fino a 3 mm), il processo di punzonatura-roditura permette la deformazione della materia (bocchette, piccole pieghe, imbutitura, maschiatura, ecc.). Nello stesso ambito d’attività del taglio laser, ma inadeguato per forme complesse, questo processo è più rapido e più economico per la realizzazione di forme semplici e di molteplici fori. Inoltre, la possibilità di includere un sistema di scarico permette un’automazione completa del processo di fabbricazione.

Vantaggi e benefici di Almacam Punch per la punzonatura e la roditura

Il valore aggiunto di Almacam Punch nella punzonatura e roditura risiede innanzitutto nell’elevato grado di automazione offerto dal software (assegnazione degli utensili, sequenza di lavorazione, nesting, evacuazione dei pezzi, ecc.), che ne fa una soluzione estremamente efficiente per la produzione on-demand di pezzi di vario genere. Il software è in grado di gestire tutte le periferiche di carico e scarico e si adatta perfettamente alle macchine combinate.

Tempi di programmazione ridotti al minimo

- Lavorazione automatica con:

– assegnazione automatica degli utensili in funzione di parametri configurabili;

– posizionamento automatico dei micro attacchi in funzione delle dimensioni del pezzo;

– riconoscimento geometrico dei fori per l’assegnazione della punzonatura con utensili speciali di qualunque forma;

– intaglio automatico di forme diverse e delle tacche;

– evacuazione (portello, lift) automatica in funzione della dimensione dei pezzi.

- Costituzione e arricchimento della torretta di lavoro man mano che si preparano i pezzi.

- Salvataggio di lavorazioni complesse in un database per il riutilizzo su figure simili.

- Nesting (aggregazione) e calcolo automatico delle sequenze di taglio in comune tra pezzi identici.

- Calcolo automatico delle aree di lavoro, inclusa la lavorazione sotto-pinze.

Ottimizzazione dei tempi di ciclo

- Sequenza ottimizzata per rispettare l’ordine di scarico dei pezzi e l’ordine degli utensili (possibile configurazione del tipo di sequenza per ogni utensile).

- Possibilità di taglio in comune con utensili differenti.

- Selezione automatica degli utensili ottimali per ridurre il numero di colpi in intaglio.

- Selezione degli utensili di roditura per minimizzare il numero di colpi.

Risparmio significativo di materiale

- Il nesting automatico consente di posizionare i pezzi attorno o al di sotto delle pinze.

- Algoritmo specifico di nesting per l’utilizzo della cesoia.

- Taglio comune tra pezzi identici o meno, e tra utensili identici o diversi.

Totale padronanza dei processi tecnologici

- Gestione degli angoli di montaggio, dei tipi di fissaggio, aree da evitare ed aree di accesso in base al posizionamento nella torretta.

- Gestione di multi-utensili o torrette supplementari per aumentare il numero di utensili disponibili (Trumatool).

- Gestione di tutti gli utensili speciali come rollerball per marcare, grooving per filettare e scanalare, imbutitori per deformare, multi-raggio per tagliare, ecc.

- Gestione ottimizzata dell’area di lavoro e delle pinze: riduzione al minimo del numero di riprese delle pinze, massimizzazione delle lavorazioni nell’ultima zona, posizionamento automatico del cavalletto, pezzi grandi vicini alle pinze, ecc.

- Gestione del ribaltamento delle lastre.

- Gestione delle pinze programmabili.

Integrazione completa con altri moduli CAD/CAM per automatizzare il processo di sviluppo – taglio – piega

- Importazione 3D di pezzi di lamiera piegata.

- Generazione dell’insieme di pieghe per il software Almacam Bend.

- Integrazione degli utensili di piegatura utilizzati in Almacam Bend per calcolare le dimensioni reali del pezzo sviluppato da lavorare.

Gestione di periferiche speciali e di tutte le procedure connesse

- Gestione automatica o manuale di sistemi di scarico (portelli, lift) e di sistemi specifici dei costruttori (Trumasort, Trumalift, Trumagrip, Amadalift, evacuazione robotizzata, ecc.).

- Pallettizzazione automatica dei pezzi in funzione di criteri di raggruppamento configurabili.

- Gestione di macchine combinate (punzonatura con laser o punzonatura con cesoiatura).

Programmazione che garantisce la sicurezza della macchina, la durata degli utensili e la qualità dei pezzi prodotti

- Controllo della capacità della torretta ad ogni stadio della programmazione.

- Nesting dei pezzi con anticollisione, per includere l’ingombro degli utensili.

- Controllo degli utensili a disposizione in base alloe spessore.

- Esecuzione della roditura con ogni tipo di utensile (oltre a quello tondo, quadrato, rettangolare ed asolare): punzone a banana, multi-raggio, trapezoidale, ecc.

- Rifilo automatico della lamiera.

- Gestione ottimizzata della sovrapposizione dei colpi in roditura (controllo del passo e della sovrapposizione minima).

- Utilizzo degli utensili di deformazione per ultimi, con sollevamento automatico della testa, nonché aggiramento automatico delle deformazioni in attraversamento rapido.

- Controllo automatico dello sfrido creato dal taglio in comune (il software impedisce il nesting con taglio comune di pezzi che liberano uno sfrido).

- Aggiramento automatico delle pinze durante gli attraversamenti rapidi.

- Controllo dell’integrità della lavorazione del pezzo: visualizzazione della materia non lavorata.

- Gestione dello spingitore per l’evacuazione tramite portello.

- Controllo della presa del pezzo tramite lift: posizione delle ventose rispetto al colpo di punzone che separa il pezzo e capacità di sollevare il pezzo in funzione del peso.

- Taglio in comune in grado di garantire l’evacuazione di un solo pezzo alla volta.

Programmazione che facilita la preparazione e la movimentazione dei pezzi in officina

- Preparazione della lavorazione del pezzo basata su un modello di torretta predefinito.

- Gestione automatica e manuale delle micro-giunzioni che semplifica l’evacuazione dell’intera lamiera.

- Gestione dei sistemi di scarico per facilitare lo smistamento dei pezzi evacuati attraverso i portelli.

- Modulo di pallettizzazione che permette lo smistamento automatico dei pezzi evacuati.

- Gestione del caricamento lamiera tramite lift e evacuazione dello scheletro tramite grip o lift.