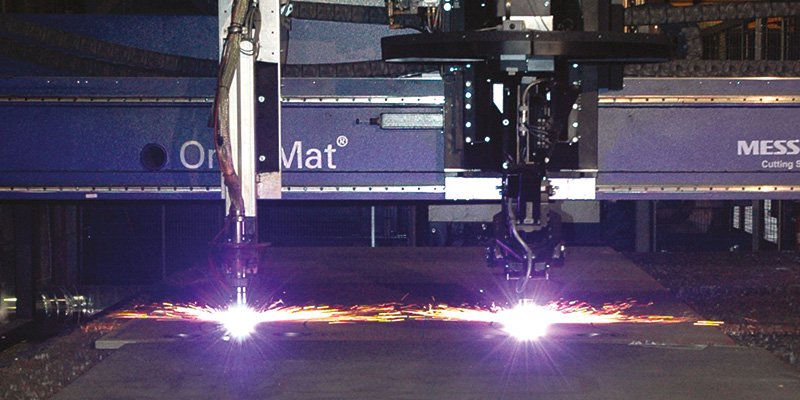

Taglio al plasma

Programmazione delle macchine di taglio al plasma con il software Almacam Cut

Molto presente nei settori che utilizzano lamiere semispesse, in particolare per la costruzione navale, Alma ha acquisito una grande esperienza nel taglio al plasma. Questa tecnologia costituisce la base di diverse innovazioni nei metodi di programmazione sviluppati da Alma: taglio continuo senza rieffettuare un attacco per ogni pezzo, programmazione di smussi, ecc. Oltre al taglio in piano, i software Alma per il taglio 3D o il taglio smussato integrano anche i processi di taglio al plasma.

Il processo tecnologico

Il taglio al plasma è un processo di taglio per fusione localizzata tramite un arco elettrico. L’energia è concentrata sotto forma di getto di gas ionizzato – il plasma – spinto ad altissima velocità in un punto preciso della superficie metallica del pezzo. L’energia termica dell’arco (fino a 20000°C) e cinetica del getto fanno fondere il metallo nel punto d’impatto e espellono il metallo fuso al di fuori della traccia di taglio.

Principalmente utilizzato per lamiere di spessore medio (da 10 a 30 mm), questo processo può tagliare qualsiasi tipo di materiale elettroconduttore con uno spessore compreso tra 0,5 mm e 160 mm e con una precisione pari a più/meno 0,2 mm , e permette la realizzazione di smussi. Ampiamente utilizzato nell’industria navale, i principali vantaggi di questo processo sono una riduzione al minimo della deformazione, un’elevata velocità di taglio per lamiere da fini a medie, la possibilità di utilizzare diverse torce, poche sbavature sui materiali tagliati, ecc.

Vantaggi e benefici di Almacam Cut per il taglio al plasma

Le prestazioni di Almacam Cut nel taglio al plasma si riassumono essenzialmente nella perfetta integrazione dei vincoli tecnologici, nel controllo delle macchine o dei processi specifici (riscontrati particolarmente nell’industria navale), nonché nella capacità di funzionare in modo completamente automatico.

Risparmio significativo di materiale

- Notevole riduzione degli sfridi grazie alle prestazioni di nesting automatico, disponibile con diverse strategie operative.

- Gestione ottimizzata delle lamiere rimanenti e degli sfridi di ogni forma.

Tempi di programmazione ridotti al minimo

- Software con possibilità di funzionamento completamente automatico.

- Definizione dei kit, insiemi di pezzi già nestati in maniera predefinita dall’utente, per riutilizzare parti di programmi già ottimizzati.

- Assegnazione degli attributi tecnologici sui profili allo scopo di evitare l’intervento sulle geometrie dei pezzi (attacchi, smussi, ecc.).

Risparmio dei prodotti di consumo

- Limitazione del numero di piercing sulla lamiera grazie a diversi metodi: taglio continuo (ponti), taglio in comune, ecc.

Ottimizzazione dei tempi di ciclo e totale sicurezza

- Calcolo ottimizzato della traiettoria dell’utensile.

- Riduzione dei tempi di ciclo grazie a differenti metodi che evitano uno sfondamento per ogni profilo: ponti, taglio in comune.

- Posizionamento automatico degli attacchi per evitare le collisioni con i pezzi già tagliati.

- Gestione del sistema di controllo dell’altezza durante il taglio diritto o smussato.

Completa padronanza dei processi tecnologici e delle macchine complesse

- Gestione di macchine dotate di teste per cianfrinatura con preparazione automatica del programma: calcolo dell’ordine delle passate e degli offset, generazione automatica delle traiettorie di riconfigurazione o degli attacchi, generazione di un contorno esterno per prendere in considerazione l’ingombro effettivo dei pezzi all’interno del nesting ed assegnazione dei parametri di taglio in base all’angolo.

- Gestione di tutti i processi che possono essere combinati con il taglio al plasma: sistemi di foratura, di sabbiatura o di marcatura (marcatura alfanumerica mediante getto d’inchiostro o plasma, ecc).

- Gestione di macchine combinate (plasma e foratura).

- Gestione di macchine complesse: macchine per la lavorazione di pannelli piani nell’industria navale, macchine che permettono il taglio simmetrico, marcatura faccia sotto, “pseudo taglio parallelo”, ecc.

Un approccio che consente di massimizzare la qualità del risultato

- Presa in considerazione della deformazione termica attraverso diversi sistemi automatici o semi-automatici: sequenze di taglio specifiche allo scopo di distribuire il calore sulla lamiera, etc.

- Attacchi (posizione, tipo, lunghezza e angolo) automatici in base al materiale e allo spessore e correzione automatica degli attacchi errati.

- Sovrapposizione a fine taglio per evitare fenomeni di becco.

- Perfetta gestione dei parametri in funzione delle condizioni di taglio utilizzate (gas, amperaggio, ugello).

- Padronanza del taglio dei fori circolari.

Metodi che facilitano la movimentazione dei pezzi in officina

- Metodi di nesting in funzione dei gruppi di priorità per semplificare lo smistamento dopo l’evacuazione.

- Taglio dello scheletro per agevolare l’evacuazione dello sfrido.

- Utilizzo di barrette per fissare alcuni contorni interni e evitare problemi di deformazione durante la movimentazione dei pezzi.