Nel corso degli anni, SILCA è passata da una piccola officina a un produttore di componenti metallici a servizio completo. Con l’aumentare della complessità degli assemblaggi, la saldatura è diventata un importante collo di bottiglia: la programmazione manuale dei robot risultava troppo lenta e lasciava la cella inattiva.

Adottando Almacam Weld, SILCA oggi programma i robot offline direttamente dai modelli 3D, senza interrompere la produzione. Questo approccio riduce drasticamente i tempi di programmazione, mantiene la saldatura in parallelo, garantisce elevata precisione e rende competitivi anche i lotti di piccole dimensioni.

Intervista con Fabio Forigo

Fabio Forigo, Direttore di SILCA

SILCA in sintesi: da officina a produttore di metalli a servizio completo

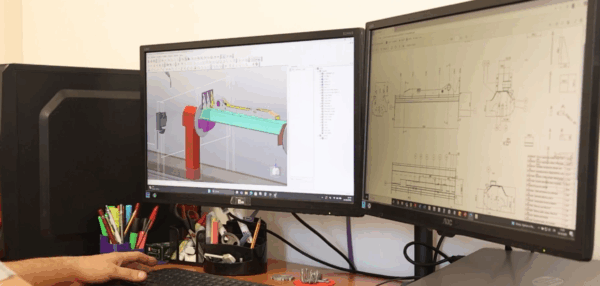

Fondata nel 1993, S.I.L.C.A. S.r.l. (https://www.silcait.com/) è un’azienda italiana specializzata nella lavorazione del metallo, con sede a Nogara (Verona). Partita da semplici attività di taglio e piegatura, ha progressivamente integrato un’intera catena produttiva interna: taglio laser di lamiera e tubo, piegatura/laminatura, saldatura manuale e robotizzata, lavorazioni meccaniche, assemblaggio, finitura e trattamenti superficiali come verniciatura e zincatura.

Oggi, operando in un sito di 24.000 m² con 300 m² dedicati allo sviluppo industriale, SILCA fornisce prodotti completamente finiti e pronti all’uso, offrendo un servizio realmente a 360°.

Una doppia sfida: eliminare il collo di bottiglia della saldatura e superare i limiti della programmazione manuale del robot

Con la crescita di SILCA e l’avvio della produzione di assemblaggi sempre più complessi soprattutto per il settore delle macchine agricole il reparto saldatura è diventato rapidamente un importante collo di bottiglia. Per soddisfare una domanda in aumento e preservare alti standard qualitativi, l’azienda aveva la necessità di modernizzare il proprio flusso produttivo con una soluzione di automazione più avanzata.

L’installazione di un sistema di saldatura robotizzato ha rappresentato un passo decisivo, ma ha presto evidenziato un nuovo ostacolo: la programmazione manuale del robot risultava lenta, dispendiosa in termini di tempo e limitante per la produttività complessiva.

Per valorizzare appieno l’investimento nella robotica, SILCA aveva bisogno di un software capace di automatizzare e semplificare la programmazione, ridurre i tempi di fermo macchina, velocizzare la preparazione dei lavori e garantire risultati costanti e ad alta precisione.

Portando la saldatura robotica di SILCA a un nuovo livello con Almacam

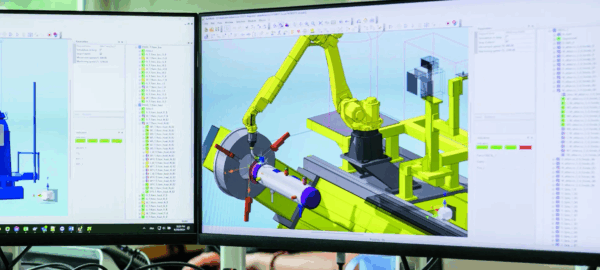

Dopo aver individuato i limiti della programmazione manuale, SILCA ha iniziato la ricerca di una soluzione capace di modernizzare l’intero flusso di lavoro di saldatura. Almacam Weld si è rapidamente distinta per una caratteristica decisiva: la possibilità di partire direttamente da un modello 3D e programmare il robot in modalità off-line, senza interrompere la produzione. Questo ha segnato un importante punto di svolta nella trasformazione digitale di SILCA con Almacam Weld.

The two modules for Robotic Cutting and Robotic Welding are linked, they communicate seamlessly. What’s done in tracing and cutting transfers directly to welding, with no delay.

Almacam Weld si è subito distinto perché ci permette di partire da un file 3D e programmare off-line. Il tempo di programmazione è diminuito drasticamente, soprattutto perché possiamo programmare mentre la cella è ancora in funzione.

Ma il valore di Almacam Weld per SILCA va ben oltre le sue funzionalità di programmazione. Rendendo possibile la programmazione off-line a partire dai dati 3D, il software ha creato un filo digitale continuo dalla progettazione alla saldatura robotica, garantendo coerenza, precisione e rapidità in ogni fase del processo produttivo.

Un investimento che ha portato rapidamente benefici concreti

1. Tempo di programmazione drasticamente ridotto

Grazie alla programmazione off-line, SILCA può preparare nuovi lavori di saldatura mentre il robot continua a operare. Il risultato: zero tempi di inattività e un flusso produttivo molto più rapido, anche su assemblaggi complessi.

3. Capacità avanzate di reverse engineering 3D

SILCA progetta e convalida direttamente in 3D. Con Almacam Weld, ogni componente e ogni dispositivo di bloccaggio possono essere accoppiati e verificati per eventuali collisioni prima della produzione, garantendo un processo sicuro, preciso e completamente prevedibile.

2. Vera parallelizzazione del lavoro

Programmazione e produzione ora procedono in parallelo. Gli operatori possono programmare i pezzi in arrivo mentre il robot completa le saldature in corso, massimizzando la produttività e riducendo sensibilmente i tempi di consegna.

4. Un vantaggio commerciale decisivo

La possibilità di confermare la fattibilità e stimare i costi in tempo reale ha trasformato l’approccio commerciale di SILCA. Anche i piccoli lotti, un tempo poco redditizi a causa dei lunghi tempi di programmazione, sono ora pienamente sostenibili, offrendo all’azienda maggiore agilità e competitività.

Guardando al futuro: innovazione che dura nel tempo

Con Almacam Weld, SILCA ha convertito un punto critico della produzione in un vantaggio competitivo misurabile: cicli più rapidi, processi più stabili e una maggiore flessibilità operativa. Una dimostrazione chiara di come una piattaforma OLP avanzata possa trasformare la complessità della saldatura robotica in efficienza, ripetibilità e controllo totale del processo.