Caratteristiche indispensabili per un software CAD/CAM efficiente per la cantieristica navale

La cantieristica navale si differenzia per diversi aspetti importanti da altri settori che costruiscono grandi strutture. Perché? Quali sono le specificità di questi settori? Per essere efficaci, quali sono le funzionalità di un buon software CAD CAM per la cantieristica navale? Avendo lavorato per oltre 40 anni con i team di ingegneri che necessitano di soluzioni CAD e CAM, in Alma conosciamo le funzionalità essenziali per un progetto di costruzione navale. Per saperne di più.

Cosa rende diversa la cantieristica?

La cantieristica si distingue perché le navi e le strutture offshore spesso iniziano il processo di progettazione prima che il progetto sia completamente approvato e la costruzione inizia prima che la progettazione sia completata. Ciò richiede che si tenga conto del lavoro di ingegneria preesistente e delle sezioni costruite quando si implementano le modifiche necessarie.

Inoltre, la costruzione navale è regolata da normative e organismi di regolamentazione specifici per il settore. A differenza delle grandi strutture a terra, ogni nave opera in contesti ambientali, normativi e politici diversi mentre viaggia a livello globale, aggiungendo livelli di complessità non riscontrabili in altri progetti di costruzione su larga scala.

In questo contesto, i software CAD e CAM sono fondamentali per garantire il successo di un cantiere navale, in quanto semplificano la progettazione, migliorano la precisione e ottimizzano i processi produttivi.

Un buon software CAD-CAM deve …

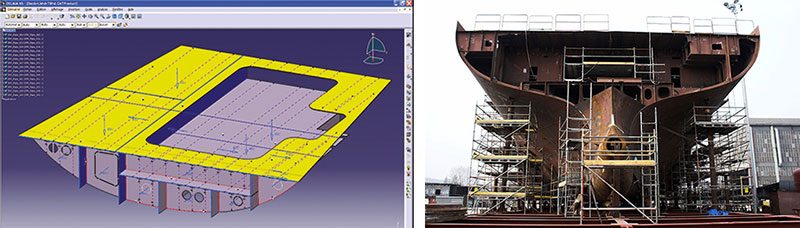

Tenere conto del modo in cui viene costruita una nave

Prima di tutto, è importante capire come vengono costruite le navi, perché questo determina i dati (parti da tagliare, stock di lamiere e ritagli). Una nave è composta da blocchi, assemblati progressivamente partendo dal centro, per ottenere un buon equilibrio. Ogni blocco è composto da sottoassiemi, che a loro volta sono costituiti da pavimenti e pareti.

Per questo motivo, di solito si raccomanda di organizzare i dati in blocchi, per evitare di mescolare parti di blocchi diversi nello stesso layout di nesting. È importante non complicare la logistica, già molto impegnativa, e semplificare lo smistamento dei pezzi tagliati per poterli inviare ai sotto-assiemi dove devono essere saldati.

Allo stesso modo, il fabbisogno di materiale, spesso calcolato prima di completare la progettazione dettagliata della nave, sulla base delle versioni iniziali dei pezzi risultanti dal CAD, servirà a definire le scorte di lamiere necessarie per ogni blocco, tenendo presente che gli sfridi recuperabili possono talvolta essere trasferiti da un blocco all’altro.

Integrazione nell'ambiente informatico del cantiere navale

Nel settore navale, la soluzione CAM è l’elemento finale della catena di produzione e deve quindi comunicare con tutti i sistemi di gestione delle informazioni utilizzati dal cantiere. Ciò comporta l’importazione delle geometrie dei pezzi da tagliare – di cui parleremo subito dopo -, ma anche l’importazione dell’elenco dei pezzi da produrre, con le relative informazioni sulla produzione (quantità, data ultima, ecc.), spesso fornite da un sistema MRP o PLM, indipendente dal CAD. Allo stesso modo, le scorte di lamiera sono spesso gestite da un MRP dedicato, con il quale il software CAM deve interfacciarsi per importare la lamiera nestabile.

In cambio, i risultati del nesting (quali pezzi sono stati tagliati, da quali lamiere, quali ritagli riutilizzabili sono stati generati) devono essere esportati per informare l’MRP o il PLM. I programmi NC da tagliare devono anche essere resi disponibili su una postazione di lavoro dell’officina, insieme a un documento di officina spesso personalizzato, contenente tutte le informazioni pertinenti (id della lamiera da tagliare, tempo di lavorazione, elenco dei pezzi tagliati, ecc.

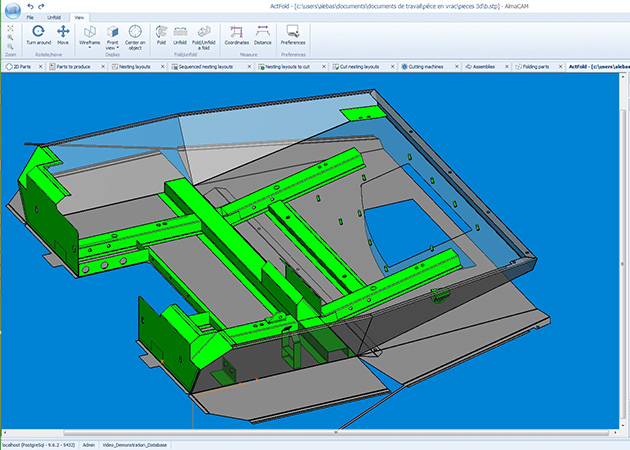

Recupero dei dati geometrici e di lavorazione

Fin dal primo progetto di costruzione navale, abbiamo iniziato a definire un formato neutro per lo scambio di dati con gli strumenti CAD, per una facile integrazione. Poi, con il passare del tempo, abbiamo sviluppato interfacce con ogni sistema del settore, così che oggi possiamo lavorare con qualsiasi cantiere navale, indipendentemente dal CAD che ha scelto di utilizzare. Importiamo le geometrie che descrivono le parti da tagliare, se necessario separandole nel caso di un DXF contenente più parti, e recuperiamo tutti i dati di lavorazione più comunemente utilizzati.

Questi dati possono essere i diversi processi di marcatura e rettifica, l’ampia varietà di testi che indicano il nome dei rinforzi da saldare, i riferimenti nave, le linee di piegatura, le proprietà di smusso applicate a ciascun bordo, ecc. Vale la pena notare, tuttavia, che quando si utilizza la nostra soluzione, oltre a importare la geometria e la lavorazione che caratterizzano un pezzo, è quasi sempre necessario adattare il processo di importazione ed esportazione dei pezzi da tagliare al processo operativo del cantiere. Ad esempio, come devono essere gestite le modifiche dei pezzi? È necessario invalidare sistematicamente i layout di nesting influenzati da un pezzo modificato o è meglio lasciare che sia l’utente a farlo?

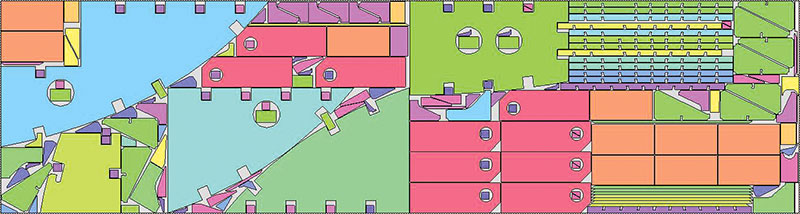

Automatizzare il nesting dei pezzi e ottimizzare i percorsi di taglio

Data la quantità di parti in lamiera che compongono una nave, il risparmio di materiale che il software CAM può apportare è l’argomento principale per cambiare il software di nesting. Esistono infatti sistemi di nesting molto efficienti, come quello di Almacam, e sistemi scadenti. Vale la pena notare che, in termini navali, un guadagno dell’1% nell’uso dei materiali può tradursi in un risparmio di diverse centinaia di migliaia di euro dollari sulla produzione annuale della nave.

Un fornitore di software CAM e di soluzioni di nesting dovrebbe essere in grado di dimostrarvi la sua competenza e proporvi di effettuare un benchmark basato su pezzi reali. È un modo concreto per verificare il valore aggiunto di un nesting efficace.

In Alma, lo sviluppo di algoritmi di nesting è stato il motivo principale dal 1979. I 30.000 utenti Alma in tutto il mondo sono la prova che i nostri algoritmi di nesting sono certamente i migliori. Oggi, un team dedicato di ingegneri lavora su questo tema, migliorando continuamente gli algoritmi e sviluppandone di nuovi, per ridurre ulteriormente il calo percentuale.

Completa padronanza del taglio al plasma, taglio degli smussi e marcatura

Qualsiasi soluzione CAD/CAM per la cantieristica navale deve tenere conto delle specificità del settore e delle macchine più diffuse. È quindi particolarmente importante avere la padronanza del taglio al plasma (la tecnica più utilizzata per via dello spessore delle lamiere da tagliare).

Tra le funzionalità più utilizzate, quindi, troviamo il taglio continuo (pezzi a ponte per ridurre al minimo il numero di ingressi e quindi i tempi di lavorazione), la gestione delle fasce di lamiera (lasciando alcune aperture attaccate al pezzo per esigenze di trasporto) e il taglio dello scheletro (per evacuarlo più facilmente).

Nella cantieristica navale è inoltre necessario avere la capacità di gestire le macchine che producono smussi e di gestire le operazioni associate (multi-passaggi, verifica dell’altezza, cicli di riconfigurazione, ecc. In particolare, queste operazioni consentono di tracciare tutti i tipi di testi utilizzati per l’assemblaggio o la saldatura dei pezzi.

Gestire macchine (molto) speciali

Ma il fattore che contribuisce maggiormente al nostro successo nella costruzione navale è la nostra capacità di gestire macchine speciali. Per farlo, è necessario affidarsi a una soluzione aperta, che consenta di utilizzare le funzionalità di base del software CAD/CAM per sviluppare applicazioni completamente personalizzate.

Ad esempio, con Almacam è possibile gestire linee di macchine “Panel Line”. Queste macchine assemblano e saldano le lamiere per poi tagliare una parte particolarmente grande che costituisce il ponte della nave e, infine, saldare le sezioni o i rinforzi garantendo la rigidità e la perfetta planarità. La macchina utilizzata per il taglio può essere utilizzata anche per eseguire altre operazioni come la rettifica, la marcatura, la tracciatura del testo e la smussatura.

Un altro esempio di macchine speciali che Almacam gestisce sono le macchine “simmetriche”. Alcune macchine simmetriche possono marcare/tagliare simultaneamente pezzi a babordo e a tribordo che sono “virtualmente” identici. Altre sono macchine “asincrone a doppia testa” che possono tagliare contemporaneamente la parte superiore e inferiore dello stesso pezzo senza che i bordi di taglio siano esattamente paralleli.

Automatizzare il funzionamento del software

Un’altra particolarità della costruzione navale è l’enorme quantità e varietà di pezzi che devono essere annidati e tagliati. Questo ci permette di affinare i nostri algoritmi di nesting automatico e, più in generale, richiede che il loro funzionamento sia il più possibile automatizzato: ciò riduce i tempi di programmazione e i rischi di errore.

Di conseguenza, la stragrande maggioranza dei progetti che realizziamo è strutturata intorno alle seguenti fasi, eseguite e sequenziate automaticamente:

- Importazione dei pezzi con preparazione della lavorazione,

- Creazione degli ordini di produzione (raggruppamento per materiale/spessore/blocco),

- Nesting e generazione dei file CN in modalità batch.

In un’ultima fase opzionale, gli ordini di avviamento vengono chiusi per dichiarare i pezzi tagliati e rendere disponibili gli sfridi generati dai layout di nesting. È inoltre importante notare che i documenti messi automaticamente a disposizione degli operatori e dei programmatori delle macchine sono quasi sempre personalizzati, in particolare per rispondere all’esigenza di identificare i pezzi tagliati e facilitare lo smistamento.

La nostra gamma di software Almacam per il taglio e la saldatura 2D e 3D risponde perfettamente a queste esigenze specifiche della costruzione navale.

Gestire i processi di taglio lineare e di saldatura robotizzata

Come già detto, una nave è costituita da lamiere e sezioni assemblate mediante saldatura, il cui scopo principale è quello di irrigidire la struttura della nave. I cavi e i tubi sono posizionati nei sottogruppi o nei blocchi. Gli arredi interni vengono installati il prima possibile, ma dopo l’assemblaggio dei primi blocchi.

In questo processo, Almacam viene utilizzato non solo per annidare e tagliare i pezzi dalle lamiere, ma anche per ottimizzare il taglio dei profilati. Di conseguenza, abbiamo sviluppato diversi algoritmi di nesting dei profilati per massimizzare l’uso delle barre grezze, rispettando i requisiti imposti dalle macchine che gestiamo (seghe o robot).

Inoltre, per completare il nostro know-how, stiamo esplorando le problematiche di saldatura legate specificamente alla costruzione navale. Il software Almacam Weld comprende numerose funzionalità per il riconoscimento geometrico automatico delle forme 3D e la generazione delle lavorazioni di saldatura, consentendoci di soddisfare le esigenze di programmazione off-line dei robot di saldatura.

E il team che vi supporta?

Per il successo del vostro progetto di cantiere, gli esperti che lavorano con voi devono avere un forte approccio di partnership e l’ impegno di fornire un servizio di alto livello.

Al di là delle capacità tecniche del nostro software CAD-CAM, la reputazione di Alma è il risultato di competenze acquisite nel corso degli anni grazie a rapporti di fiducia con i nostri clienti e a solide partnership con diversi attori del mondo della cantieristica, in particolare con i fornitori di soluzioni CAD e PLM.

Questa competenza è stata acquisita gradualmente nell’arco di 40 anni ed è stata diffusa a tutti i team commerciali e tecnici della nostra rete. Questo ci permette di affrontare qualsiasi progetto di costruzione navale nel mondo con fiducia e tranquillità. Abbiamo piena familiarità non solo con le questioni generali legate alla costruzione navale, ma anche con le specificità associate ai diversi tipi di navi o all’ubicazione del cantiere.

Lavoriamo con i maggiori costruttori europei di navi da crociera e forniamo software di programmazione a molti costruttori di navi militari e da trasporto, in tutto il mondo (Brasile, USA, Francia, Italia, Germania, Cina, India, Indonesia, Corea, Giappone, ecc.)

Perché Alma è il leader del mercato CAD/CAM per la costruzione navale?

Alma ha iniziato a esplorare il mondo della cantieristica navale nel 1982. A quel tempo, il cantiere navale francese di Saint-Nazaire era alla ricerca di un modo per ridurre al minimo le perdite di materiale. Alma aveva appena sviluppato potenti algoritmi di nesting automatico. Questo fu il punto di partenza per una collaborazione duratura intorno al software Almacam. Da allora, lo strumento CAM è stato continuamente migliorato e il team di esperti Alma ha acquisito una solida esperienza. Oggi Almacam è diventato un riferimento affidabile per il cantiere navale.

Ridurre al minimo le perdite di materiale, il primo obiettivo all’origine della soluzione Almacam

Alma ha iniziato a esplorare il mondo della costruzione navale nel 1982. All’epoca, il cantiere Chantiers de l’Atlantique di Saint-Nazaire era alla ricerca di una soluzione per ridurre al minimo le perdite di materiale. Considerando le tonnellate di acciaio utilizzate per la costruzione di una nave da crociera, si trattava di un risparmio più che sostanziale. Alma era appena stata creata, con l’obiettivo di promuovere nell’industria gli algoritmi di nesting automatico sviluppati nell’ambito di un progetto di ricerca dell’Università di Grenoble. Questo è stato il punto di partenza non solo della nostra lunga collaborazione con il cantiere di Saint-Nazaire, ma anche dello sviluppo e della diffusione del nostro software CAD/CAM di taglio per la costruzione navale in tutto il mondo. Oggi questo software ci permette di soddisfare ogni esigenza specifica della cantieristica e di essere riconosciuti come il principale attore del CAD/CAM applicato alla lavorazione della lamiera.