Perché Alma è la soluzione CAD-CAM di riferimento per il taglio nel campo della costruzione navale

Pubblicato su 04/02/2021

È nel 1982 che Alma inizia ad interessarsi al settore della costruzione navale. All’epoca, i Chantiers de l’Atlantique di Saint-Nazaire erano alla ricerca di una soluzione che permettesse loro di ridurre al minimo gli scarti di materiale, ciò che poteva rappresentare, tenuto conto delle tonnellate d’acciaio utilizzate per la costruzione di una nave da crociera, un notevole risparmio. Alma era appena stata creata per promuovere nell’industria degli algoritmi di nesting automatico sviluppati nell’ambito di un progetto di ricerca presso l’Università di Grenoble. Fu l’inizio della nostra lunga collaborazione con i cantieri di Saint-Nazaire, ma anche il punto di partenza dello sviluppo e della diffusione nel mondo intero dei nostri software CAD-CAM per il taglio dedicati alla costruzione navale. Oggi siamo in grado di soddisfare qualsiasi esigenza specifica relativa alla costruzione di navi e grazie ai nostri software siamo riconosciuti in qualità di attore incontestabile nella tecnologia CAD-CAM navale applicata alla lavorazione della lamiera.

Al di là dell’esigenza di ricorrere a buoni algoritmi di nesting automatico, cosa caratterizza il settore della costruzione navale? O più precisamente, quali caratteristiche deve possedere una buona soluzione CAD-CAM per il settore navale? Le risposte sono numerose.

Integrare la logica di costruzione di una nave

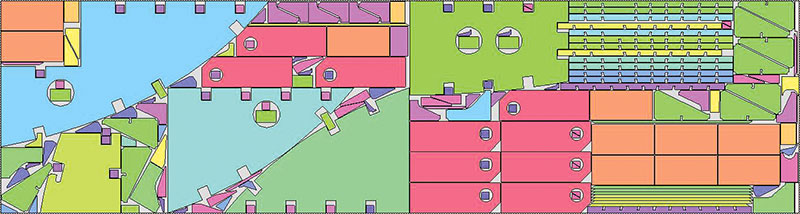

Innanzitutto, è importante comprendere come viene costruita una nave poiché da ciò dipende tutta l’organizzazione dei dati (pezzi da tagliare, stock di lamiere e scarti). Una nave è costituita da blocchi che vengono assemblati progressivamente, partendo dal centro per una questione di equilibrio. Ogni blocco è costituito da sottoassiemo, a loro volta composti da pavimenti e da muri. Occorre pertanto organizzare i dati per blocchi allo scopo di non mischiare negli stessi nesting i pezzi derivati da blocchi diversi. Effettivamente si deve evitare di rendere ancora più complessa la logistica già molto vincolante e semplificare lo smistamento dei pezzi tagliati per associarli ai sottoassiemi a cui devono essere saldati. Secondo questa stessa logica, il fabbisogno di materiali, spesso calcolato prima della conclusione della progettazione dettagliata della nave sulla base delle prime versioni CAD dei pezzi, determina qual é lo stock di lamiere necessario per ogni blocco, tenendo presente che gli scarti recuperabili possono essere talvolta scambiati da un blocco all’altro.

Recuperare i dati geometrici e di lavorazione

Per i nostri primi progetti navali, abbiamo iniziato definendo un formato neutro per importare i dati CAD. In seguito, abbiamo sviluppato progressivamente le interfacce con tutti i sistemi CAD del settore, condizione che oggi ci consente di soddisfare le esigenze di qualsiasi cantiere dotato di software CAD. Importiamo le geometrie che descrivono i pezzi da tagliare, e se necessario le separiamo nel caso di un DXF multipezzo, poi recuperiamo tutti i dati relativi alla lavorazione di cui c’é bisogno. Può trattarsi dei diversi processi di marcatura e molatura, o della grande varietà di testo presente sui pezzi, che può indicare per esempio il nome degli elementi di rinforzo da saldare, gli assi della nave, le linee di piegatura, le proprietà bevel di ogni spigolo. Occorre comunque notare che oltre all’importazione della geometria e della lavorazione che caratterizzano un pezzo, durante l’implementazione della nostra soluzione, è sistematicamente necessario adattare il processo di importazione/esportazione dei pezzi da tagliare alle modalità operative del cantiere. Ad esempio, come è più opportuno gestire le modifiche di un pezzo? Occorre annullare sistematicamente i nesting contententi un pezzo modificato o lasciare questo compito all’utilizzatore?

Controllare perfettamente il taglio al plasma, il taglio bevel e la marcatura

Qualsiasi soluzione CAD-CAM per il settore navale deve prendere in considerazione le specificità che dipendono dalle modalità operative e dalle macchine utilizzate. Pertanto, è essenziale conoscere la tecnologia del taglio plasma (quello più frequentemente utilizzato a causa dello spessore delle lamiere da tagliare). Tra le funzionalità più diffuse, troviamo per esempio il taglio continuo (pezzi collegati da ponti per ridurre al minimo il numero di sfondamenti e quindi i tempi di lavorazione), la gestione delle barrette (per lasciare alcune aperture attaccate al pezzo ai fini del trasporto) o il taglio dello scheletro (per rimuoverlo più facilmente). Il campo della costruzione navale richiede anche la padronanza del comando delle macchine che realizzano i bevel e la gestione delle operazioni associate (passate multiple, controllo dell’altezza, cicli di riconfigurazione, ecc.), nonché delle unità di marcatura specifiche che permettono di tracciare qualsiasi tipo di testo che viene utilizzato durante l’assemblaggio o la saldatura dei pezzi.

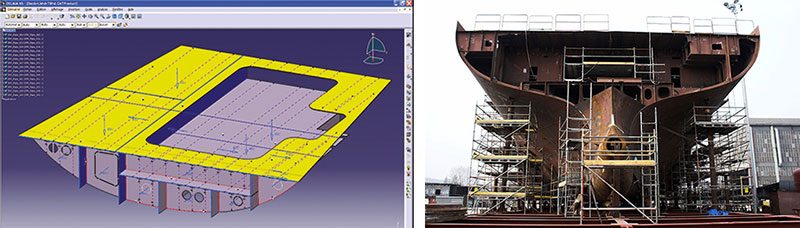

Comandare macchine (molto) speciali

Ciò che contribuisce maggiormente al nostro successo nel campo navale è la nostra capacità di comandare macchine speciali e di offrire a tal fine una soluzione sufficientemente aperta, che permetta di utilizzare le funzionalità di base del software CAD-CAM per sviluppare applicazioni altamente specifiche. Ad esempio, gestiamo le linee di macchine per “pannelli piani”, che servono ad assemblare e saldare lamiere per poter tagliare in seguito un grande pezzo relativo a un ponte della nave e infine saldare i profili o i rinforzi che ne garantiscono la solidità e la planarità. La macchina su cui è realizzato il taglio permette inoltre di effettuare altre operazioni come la molatura, la marcatura, la tracciatura di testi e la smussatura. Un altro esempio di macchine speciali comandate dal nostro software sono le macchine cosiddette “simmetriche”, che permettono di marcare/tagliare contemporaneamente pezzi a babordo e a tribordo praticamente identici, e le macchine “a due teste asincrone” su cui si tagliano contemporaneamente la parte inferiore e la parte superiore dello stesso pezzo, senza che i bordi che vengono tagliati siano necessariamente paralleli.

Automatizzare il funzionamento del software

Una particolarità della costruzione navale è la grande quantità e la grande varietà dei pezzi per l’esecuzione del nesting e il taglio. Ciò consente di mettere alla prova i nostri algoritmi di nesting automatico e in generale richiede un funzionamento il più automatizzato possibile per ridurre sia i tempi di programmazione, sia i rischi di errore. Inoltre, la maggior parte delle soluzioni da noi fornite si articola attorno alle fasi descritte di seguito, che vengono realizzate in successione in modo automatico: importazione di pezzi con preparazione della lavorazione, generazione dell’ordine di lancio (raggruppamento per materiale/spessore/blocco), nesting e generazione dei file CN in modo batch. Un’ultima fase facoltativa di chiusura degli ordini di lancio permette di dichiarare i pezzi tagliati e di mettere a disposizione gli scarti generati dai nesting. Occorre inoltre notare la personalizzazione sistematica dei documenti messi automaticamente a disposizione degli operatori delle macchine e dei programmatori, per soddisfare in particolare le esigenze di identificazione dei pezzi tagliati e facilitarne la cernita.

Gestire i processi di taglio lineare e di saldatura robotizzata

Come indicato in precedenza, una nave è costituita da lamiere e profili assemblati per saldatura, in cui i profili fungono essenzialmente da elementi di irrigidimento della struttura della nave. I cavi e i tubi (le “interiora” della nave) sono installati a livello dei sottoassiemi o dei blocchi, mentre gli equipaggiamenti interni sono installati rapidamente dopo l’assemblaggio dei primi blocchi. Durante questo processo, i nostri software non solo intervengono per il nesting e il taglio dei pezzi di lamiera, ma anche per l’ottimizzazione del taglio dei profili. Pertanto, abbiamo sviluppato diversi algoritmi di nesting di profili per ottimizzare l’utilizzo delle barre di materia prima, nel rispetto dei vincoli legati alle macchine (sega o robot) comandate. Inoltre, allo scopo di completare il nostro know-how, ci interessiamo alle problematiche di saldatura specificatamente legate al settore navale. Il nostro software Almacam Weld, che comprende numerose funzioni automatiche di riconoscimento geometrico di modelli 3D e di generazione di operazioni di saldatura, ci consente di soddisfare le esigenze di programmazione off-line dei robot di saldatura.

Un’iniziativa di collaborazione e una logica di servizio ovunque nel mondo

Oltre alle capacità tecniche delle nostre soluzioni software, Alma deve la sua notorietà anche alle competenze acquisite nel corso del tempo grazie a un rapporto di fiducia con i nostri clienti e a solide partnership con diversi attori del settore navale, in particolare gli editori di soluzioni CAD/PLM. Questa esperienza acquisita progressivamente nel corso di 40 anni è stata estesa a tutti i team commerciali e tecnici della nostra rete di distribuzione e ci permette di affrontare con fiducia e serenità qualsiasi progetto navale nel mondo, poiché possediamo la padronanza sia delle problematiche generali della costruzione navale che delle specificità legate ai diversi tipi di navi o alla situazione del cantiere. I maggiori costruttori europei di navi da crociera hanno fiducia nelle nostre soluzioni e tra i nostri clienti vantiamo numerosi costruttori di navi militari o mercantili ovunque nel mondo (Brasile, USA, Francia, Italia, Germania, Cina, India, Indonesia, Corea, Giappone, ecc.).

Infine, puntiamo molto sulla nostra nuova gamma di prodotti Almacam per offrire un ulteriore valore aggiunto ai nostri clienti. Disponibile per il settore navale entro un anno, la nuova versione fornirà in particolare una tracciabilità completa della produzione, funzione divenuta indispensabile per la gestione dei processi Qualità attuati oggigiorno.