Taglio robotizzato di tubi e profili: un mercato di nicchia conquistato da esperti!

Pubblicato su 26/02/2021

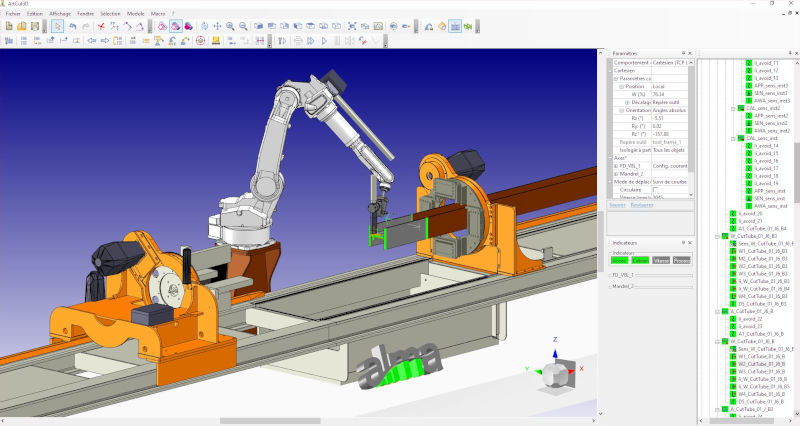

In partnership con integratori di robot, in particolare con lo sloveno Daihen Varstroj, Alma ha adattato il suo software di programmazione off-line (OLP) al taglio robotizzato di tubi e profili. Un mercato di nicchia che risponde a problematiche precise per gli industriali e che richiede una soluzione macchina + software particolarmente elaborata. Questo tipo di applicazione illustra perfettamente la complementarietà tra l’integratore e il software editor per fornire una risposta su misura al cliente e il valore aggiunto del CAM nella gestione di installazioni complesse.

Perché tagliare tubi e profili con l’ausilio di un robot?

I progressi tecnologici di questi ultimi anni permettono attualmente di produrre macchine e robot per il taglio di tubi e profili altamente automatizzati e flessibili con una meccanica sempre più sofisticata. Il taglio di tubi viene generalmente realizzato da macchine laser con testa a 5 assi. In particolare, possiamo citare le macchine di Mazak o di Bystronic perfettamente ottimizzate per il taglio laser, con una miriade di opzioni specifiche. Tuttavia, queste macchine possono essere limitate al taglio di tubi di piccolo diametro e di dimensioni relativamente ridotte per motivi di accessibilità. Per tagliare tubi di diametro maggiore – superiore a 400 mm in generale – e di dimensioni più grandi, alcuni integratori di robot progettano celle di taglio con bracci robotizzati al posto delle teste 5 assi.

Poiché i robot dispongono di uno spazio di lavoro superiore a un metro di raggio, sono in grado di tagliare tubi e profili di tutte le dimensioni senza limiti di accessibilità. Inoltre, grazie all’uso di un robot, questi impianti sono molto flessibili rispetto alla tipologia di pezzi da tagliare, e permettono non solo di tagliare tutti i tipi di tubi (tondi, rettangolari, ecc.) e profili (H, I, L, U, ecc.), ma anche di realizzare pezzi smussati su lamiere piane.

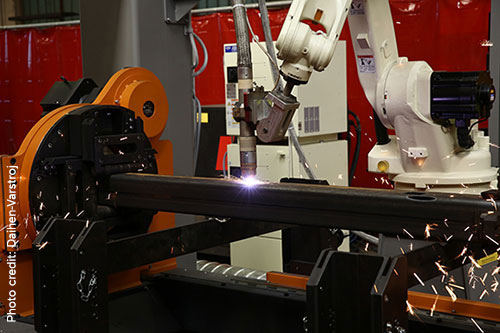

“Ad esempio, uno dei nostri clienti taglia sulla stessa macchina sia smussi su lamiere di notevole spessore che tubi da 500 mm di diametro o profili H400” spiega Nikola Smajgert, Project Manager in Daihen Varstroj. “A pari prezzo, questi impianti robotizzati presentano il vantaggio di offrire una flessibilità e una produttività più elevate rispetto al taglio 5 assi”.

Nonostante il taglio robotizzato di tubi e profili costituisca un mercato di nicchia, è praticato in numerosi settori industriali (caldereria, attrezzature di trasporto e macchine agricole, edilizia e lavori pubblici, ecc.) e la sua polivalenza permette di aprire nuove prospettive per i clienti che lavorano come terzisti che vi ricorrono . Tuttavia, questi impianti su misura devono essere perfettamente dimensionati in base alle esigenze sepcifiche del cliente.

Come funzionano le celle robotizzate di taglio di tubi e profili?

Esistono due tipi di cinematica per le celle robotizzate di taglio di tubi:

- Le celle con un mandrino che gira e che porta le barre davanti al robot per facilitare le configurazioni di taglio. Queste macchine sono più complesse, ma permettono una migliore qualità di taglio poiché la torcia può rimanere verticale.

- Le celle senza mandrino, adatte ai profili che non richiedono tagli nella parte inferiore della barra. In questo caso, si può fare a meno della rotazione del mandrino e spingere semplicemente la barra su rulli. Tuttavia, questo tipo di impianto meno costoso non è adatto al taglio di tubi tondi e rettangolari. Infatti, l’accessibilità del robot risulta molto complessa sulla posizione all’inizio e alla fine e il materiale fuso può ricadere sulla torcia.

Su questi impianti, il plasma sostituisce la sorgente laser poiché presenta il vantaggio di essere meno costoso, è efficace sui grossi diametri ed è installabile molto facilmente su un braccio robotizzato. Il plasma permette anche di tagliare tubi e profili di grande spessore e generalmente si adatta bene al taglio dei profili.

Qual è il livello di precisione?

Uno dei punti da sorvegliare è la minor precisione di un robot rispetto a una testa cartesiana. Tuttavia, essa è sufficiente per il taglio nell’industria pesante e per i settori interessati.

Per garantire una buona precisione, è indispensabile prevedere una strategia di calibratura della traiettoria allo scopo di compensare le inevitabili deformazioni del pezzo. Esistono diverse strategie: il sensing laser o meccanico permette di determinare la reale posizione di punti caratteristici di una barra e di ricalcolare le traiettorie in funzione delle differenze misurate, il controllo dell’altezza invece permette di adattare l’altezza della torcia durante il taglio per garantire una distanza pezzo/torcia costante tramite una misura della tensione.

Impossibile produrre senza un software dedicato

Nonostante la maggior parte dei robot sia comandata per apprendimento, è impossibile prevedere il comando di una cella robotizzata di più di 6 assi a partire da una console, sia per garantire la precisione del pezzo disegnato in CAD, che per non immobilizzare la macchina durante la generazione del programma. “Senza un software come Almacam, sarebbe impossibile programmare queste macchine” conferma Nikola Smajgert.

Almacam Tube è in grado di creare un programma robot a partire da un assieme CAD in modo totalmente automatico. Grazie a potenti algoritmi di riconoscimento di tubi e profili che calcolano le traiettorie a partire dal modello CAD, ad algoritmi intelligenti di nesting che ottimizzano la posizione dei pezzi sulla barra e infine ad algoritmi che ottimizzano le traiettorie del robot per evitare collisioni e prevenire le singolarità, la programmazione di macchine complesse diventa un gioco da ragazzi!

Affinché questa automazione funzioni perfettamente, è indispensabile che il software si adatti alla macchina e non viceversa. A tale scopo, Almacam 3D permette una modellizzazione fedele della cinematica della macchina per prevenire qualsiasi collisione, prendere in considerazione gli inevitabili errori di orientamento e correggerli grazie a una calibrazione precisa.

Inoltre, Almacam integra perfettamente le strategie di carico, scarico dei tubi o di apertura delle ganasce, nonché i parametri di taglio che vengono scelti automaticamente in funzione del materiale e dello spessore del pezzo. Tutte queste strategie possono essere personalizzate in funzione delle caratteristiche proprie ad ogni macchina.

Infine, poiché il software è in grado di recuperare e trattare i dati di produzione, soddisfa pienamente i principi dell’Industria 4.0.

L’importanza della partnership tra l’integratore e il software editor

Per il successo di un progetto, le competenze dell’integratore contano di più della scelta del marchio del robot. Inoltre, è indispensabile una buona collaborazione tra il cliente, l’integratore di robot ed il software editor allo scopo di definire e ottimizzare le regole di funzionamento della macchina. Quando si tratta di installazione la cui messa produzione può richiedere anche un anno tra la configurazione iniziale e la consegna al cliente, è essenziale lavorare mano nella mano sin dall’inizio del progetto.

Ad esempio, è grazie a numerose prove su pezzi reali che Daihen Varstroj e Alma hanno messo a punto strategie di sensing per correggere le posizioni del robot in funzione delle deformazioni dei tubi o dei profili che sono inevitabili su barre che possono raggiungere i 12 metri di lunghezza.

In conclusione, non è un caso se Almacam Tube è il software leader nel taglio di tubi robotizzati, poiché il suo successo è il frutto di tre fattori:

- Una grande competenza nel taglio di tubi a tutti i livelli del processo (importazione e modifica degli assiemi di tubi, generazione di traiettorie a partire da un modello CAD, gestione dei parametri di taglio).

- Un’esperienza di 30 anni nella programmazione off-line di robot per il taglio e la saldatura (gestione di tutti i marchi di robot e calcolo di traiettorie senza singolarità né collisioni).

- Un’elevata flessibilità del software allo scopo di soddisfare le esigenze del costruttore e dell’utilizzatore finale.

Come sintetizza Nikola Smajgert dal suo punto di vista in qualità di partner: “Siamo molto soddisfatti del servizio e delle competenze di Alma che è al contempo uno specialista del software e della robotica e che conosce perfettamente il settore della lavorazione dei metalli. La nostra collaborazione tecnica è molto efficace e siamo sulla stessa lunghezza d’onda. Ciò è molto importante per il successo del progetto presso il cliente finale.”

L’azienda slovena Daihen Varstroj è uno specialista della saldatura e del taglio termico. Filiale del costruttore di robot industriali giapponese OTC-Daihen, Daihen Varstroj è il centro di produzione e di sviluppo in Europa per il gruppo. Daihen Varstroj possiede una grande esperienza nell’installazione di celle robotizzate, di sistemi di taglio lamiera al plasma, nonché di generatori di saldatura. Alma e Daihen Varstroj cooperano dal 2015 sul comando di celle robotizzate e macchine di taglio 2D.