Per scrivere questo articolo, abbiamo intervistato il nostro team di ingegneri algoritmici e uno dei nostri esperti di cantieristica navale.

Nel complesso e competitivo mondo della cantieristica navale, la massimizzazione dell’efficienza e la minimizzazione degli sprechi non sono solo obiettivi, ma sono requisiti indispensabili per il successo. Il nesting, il processo di disposizione di più parti all’interno di un determinato spazio per ridurre al minimo gli scarti, è una strategia chiave che può fare una differenza significativa. Questo articolo esplora come strategie di nesting efficaci possano trasformare le operazioni di cantiere riducendo i costi, risparmiando tempo e promuovendo la sostenibilità. Comprendendo la differenza tra un nesting efficiente e uno scadente e l’impatto che questo ha sui profitti e sull’ambiente, i cantieri navali possono essere all’avanguardia in un settore così esigente. Continua a leggere. Un esperto Alma esegue il nesting di un blocco del cantiere navale

Differenze tra un nesting scorretto e uno efficiente

La funzione di nesting è il pilastro di un buon software CAM e si basa su algoritmi. La differenza tra una strategia di nesting cattiva e una efficiente sta nella sofisticazione degli algoritmi e nel continuo perfezionamento a cui sono sottoposti. Un nesting efficiente utilizza potenti algoritmi in grado di analizzare e ottimizzare la disposizione dei pezzi su un foglio di materiale.

Nesting manuale e automatico

Il nesting automatico nei cantieri navali offre vantaggi significativi rispetto al posizionamento manuale. Ottimizza l’uso del materiale e accelera i tempi di produzione. Il piazzamento manuale, invece, richiede molto tempo, è soggetto a errori umani e spesso porta a un uso inefficiente del materiale. Il nesting automatico di Almacam consente di risparmiare tempo eliminando la necessità di disporre manualmente i pezzi su una lastra. Almacam valuta la geometria e crea automaticamente il posizionamento più intelligente grazie alle più sofisticate funzioni di nesting automatico: rotazione dei pezzi intorno a qualsiasi angolo, gestione delle posizioni proibite dei pezzi e delle priorità di nesting, compattazione dei nesting esistenti, ottimizzazione della distanza tra i pezzi in un nesting esistente, nesting dei pezzi in nicchie di n livelli, nesting multiformato, gestione di nesting multipli e altro ancora.

Geometria semplice e complessa

A differenza dei metodi di base, i sistemi di nesting sofisticati sono in grado di gestire geometrie complesse e pezzi di diverse dimensioni. Ad esempio, gli algoritmi Almacam sono stati progettati specificamente per gestire i pezzi dei cantieri navali, con geometrie complesse, molti pezzi singoli e pochi pezzi ripetitivi. I sistemi di nesting standard non sono in grado di gestire questi requisiti.

Algoritmi obsoleti contro algoritmi in continuo miglioramento

Essendo stati rafforzati negli ultimi 40 anni, gli algoritmi di nesting di Almacam sono estremamente potenti. I nostri algoritmi Premium sono continuamente migliorati da un team dedicato di ingegneri e matematici che lavorano per migliorarne la precisione e l’efficienza. Al contrario, un nesting scadente potrebbe affidarsi ad algoritmi obsoleti o meno sofisticati che non riescono a ottimizzare efficacemente l’uso dei materiali.

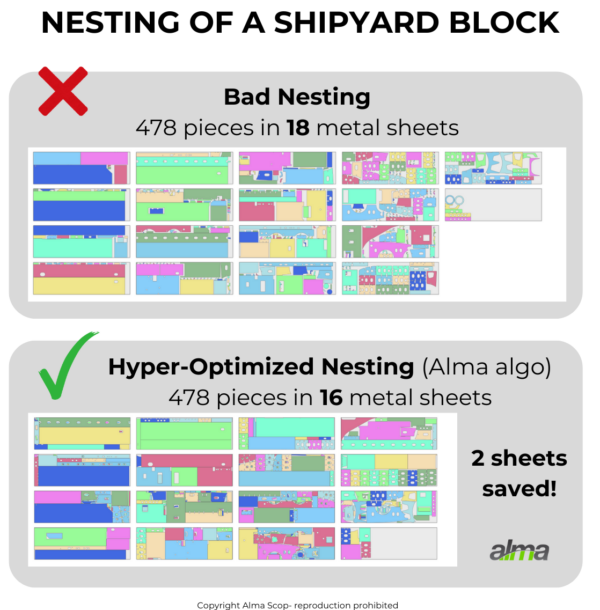

Confronto del nesting per un caso reale di costruzione navale

To show you concretely the difference between an inefficient and a powerful nesting in a CAD-CAM software for shipbuilding, our team of algorithmic engineers have made simulations with two opposite situations for the placement of 478 parts on metal sheets for a shipyard block. This is a real simulation, with real-world parts of a shipbuilding project.

- The first simulation with a bad nesting requires 18 sheets,

- The second simulation with an hyper-optimized nesting (made possible in Almacam) requires 16 sheets.

As you can see the savings of material raw is huge: 2 plates for one single block, i.e. about 12,5%.

E voi, quanto potreste risparmiare?

E se poteste risparmiare un milione di dollari?

Poco sopra abbiamo mostrato quanto materiale si può risparmiare con un nesting veramente efficiente. Ma a quanto ammonta? Ora vediamo quanto denaro si può risparmiare.

Per questo secondo esempio, abbiamo chiesto a uno dei nostri esperti di cantieri navali. Prenderemo l’esempio della costruzione di una nave da crociera, una nave di medie dimensioni, non le più grandi.

Le nostre ipotesi e i nostri calcoli

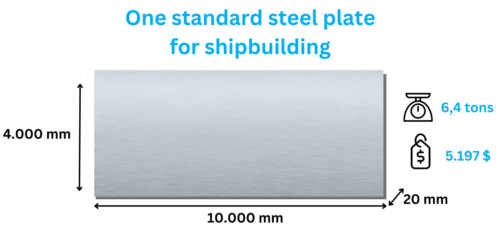

1 lastra in acciaio per la costruzione di navi

- 10.000 mm x 4.000 mm x 20 mm = 6,4 tonnellate

- Prezzo dell’acciaio: 812 $ per tonnellata (a partire da maggio 2024)

- 1 lastra metallica= 6,4 tonnellate x 812 $ = 5,197 $/piastra

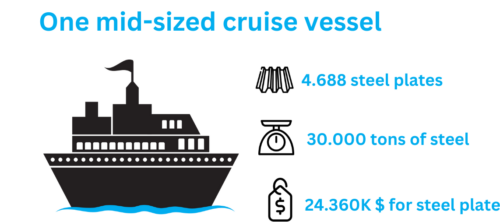

1 nave da crociera media

- 300.000 pezzi d’acciaio (a titolo di riferimento, la nave “Wonder of the sea” costruita dai Chantiers de l’Atlantique contiene 400.000 pezzi d’acciaio)

- = 30.000 tonnellate di acciaio

- Numero di lamiere necessarie: 30.000 : 6,4 = 4.688 lamiere

- Costo: 24.360.000 $ di materiali in acciaio

Risparmio di denaro con un nesting efficiente

Sopra abbiamo visto che un buon nesting può raggiungere il 12,5 % di risparmio sulle materie prime. Immaginiamo un nesting con un risparmio di appena il 4%. Vi renderete conto del risparmio economico che possiamo ottenere.

L’importo delle parti in metallo per una nave da crociera è di 24.360.000 $, con un risparmio del 4% = 974.000 $.

Per essere brevi e chiari, con un buon software CAM di nesting, un progetto di nave da crociera può risparmiare 1 milione di dollari.

A quanto ammonta per voi il 4% di risparmio di materiale all’anno?

I risparmi di materiale sono più ecologici

Riduzione dei rifiuti di materiale

Come abbiamo visto, uno dei principali vantaggi del nesting è la significativa riduzione degli scarti di materiale. Utilizzando un software di nesting avanzato, i cantieri navali possono pianificare meticolosamente il posizionamento di ogni componente tagliato da queste lamiere, garantendo un avanzo minimo di materiale.

Nella stragrande maggioranza dei casi, nei cantieri navali si lavora per “blocchi”. Con Almacam, è possibile ottimizzare il nesting di pezzi provenienti da blocchi diversi. Questo è particolarmente interessante per certi spessori, dove il numero di pezzi da produrre in un blocco è limitato, il che riduce ulteriormente le perdite di materiale. Inoltre, con Almacam, i ritagli sono riutilizzabili e vengono ottimizzati come se si trattasse di una lastra intera. Nessuna perdita di nesting sugli sfridi.

Sostenibilità e vantaggi ambientali

Il nesting supporta anche gli sforzi di sostenibilità dell’industria marittima. Riducendo al minimo gli scarti, i cantieri navali riducono la quantità di rottami metallici e, di conseguenza, l’impatto ambientale. Inoltre, pratiche di nesting efficienti possono ridurre il consumo energetico associato al taglio e alla lavorazione dei materiali, contribuendo agli obiettivi di sostenibilità del settore. Ridurre gli scarti di migliaia di acciai non solo fa risparmiare sui costi, ma riduce anche l’onere ambientale della produzione di nuovo acciaio, che comporta un notevole consumo di energia ed emissioni di CO2 .

Un nesting efficiente aiuta a preservare le risorse naturali utilizzando in modo ottimale le materie prime. Ciò è particolarmente importante in quanto l’industria siderurgica è una delle maggiori fonti di emissioni industriali di gas serra. Riducendo la necessità di produrre ulteriore acciaio, i cantieri navali possono ridurre significativamente la loro impronta di carbonio, contribuendo agli sforzi globali per combattere il cambiamento climatico.