Thiévin, PMI a conduzione familiare specializzata nella progettazione e produzione di una gamma molto diversificata di prodotti destinati al mercato agricolo, dei lavori pubblici e dell’ambiente, gode di una lunga esperienza nel campo della saldatura robotizzata. Per saldare più rapidamente pezzi complessi e voluminosi, recentemente ha investito in una nuova cella robotizzata Yaskawa composta da due stazioni e due robot in grado di lavorare simultaneamente su uno stesso pezzo. La OLP si è imposta rapidamente come unica soluzione percorribile per la programmazione di questo tipo di pezzi e per diminuire significativamente i tempi di programmazione.

La società Thiévin è nata a Saint Mars la Jaille (Loira Atlantica) all’inizio degli anni ‘80. A partire dalla sua attività originale di produzione di rimorchi ed accessori agricoli, ha saputo diversificare i suoi mercati e svilupparsi grazie ad un attento ascolto dei suoi clienti e un’organizzazione industriale molto flessibile. Oggi, Thiévin progetta e produce una vasta gamma di prodotti: rimorchi agricoli, benne per lavori pubblici, pianali per paglia, accessori di movimentazione e tazze per caricatori frontali e telescopici, benne e contenitori, cassoni, ecc. L’azienda occupa 160 dipendenti e possiede attrezzature industriali molto moderne. Lo strumento produttivo è costituito essenzialmente da una macchina di taglio laser, cesoie, presse piegatrici, una rullatrice e robot di saldatura, nonché postazioni di saldatura semiautomatiche (acciaio, alluminio, acciaio inossidabile), un centro di lavorazione e una cabina di verniciatura.

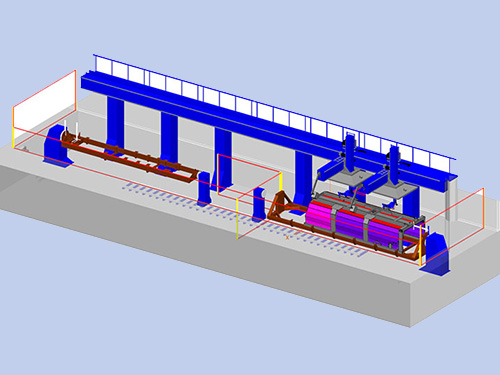

Una cella robotizzata su misura per saldare pezzi molto voluminosi

Thiévin ha integrato la robotica circa 15 anni fa. L’azienda oggi è dotata di tre celle robotizzate di saldatura Yaskawa (Motoman). La più recente, appena entrata in servizio, è una delle rare di questo genere in Francia. Comprende due robot montati su un portale di 26 metri, capaci di intervenire su due stazioni. I due robot lavorano sullo stesso pezzo con sequenze e istruzioni sincronizzate e comportano ciascuno tre assi esterni X, Y , Z (i tre assi di traslazione del portale: trasversale, longitudinale, verticale) e due posizionatori a un asse di rotazione ciascuno, ovvero 4 assi esterni per robot. Questo impianto molto complesso è destinato alla saldatura di pezzi di grandi dimensioni o molto voluminosi che sino ad ora venivano saldati manualmente. L’obiettivo è diminuire al massimo i tempi di produzione: due robot saldano contemporaneamente e quando lavorano su una delle stazioni il pezzo può essere caricato o scaricato sulla seconda stazione.

Come avviene la programmazione di questa cella robotizzata complessa? Programmare i pezzi in questione per apprendimento porrebbe grossi problemi, tenuto conto delle loro dimensioni e della difficoltà di accesso ad alcune zone per gli operatori. D’altra parte, la programmazione per apprendimento di robot “gemelli” è più complessa: in questo caso specifico, comporterebbe la gestione contemporanea di 19 assi! In totale, ciò rappresenterebbe diverse settimane di programmazione… “Erano riunite tutte le condizioni per integrare la programmazione off line, spiega Cédric Duret, responsabile manutenzione e incaricato del progetto robotica: programmare nelle migliori condizioni a partire dal modello CAD, poter studiare in condizioni ottimali i movimenti simultanei dei due robot grazie alla simulazione, ridurre significativamente i tempi di programmazione, liberando tempo produttivo sui robot. Tanto più che i pezzi in questione sono prodotti in piccole serie, se non all’unità.”

Conoscendo i principi della programmazione off line e Alma, uno dei rari editori indipendenti di questo tipo di software, Cédric Duret e i suoi responsabili hanno auspicato studiare nel dettaglio la soluzione Alma una volta definito il progetto robotico. Rapidamente si sono convinti che il software act/weld poteva fornire una risposta alle loro problematiche.

Erano riunite tutte le condizioni per integrare la programmazione off line: programmare nelle migliori condizioni a partire dal modello CAD, poter studiare in condizioni ottimali i movimenti simultanei dei due robot grazie alla simulazione, ridurre significativamente i tempi di programmazione, liberando tempo produttivo sui robot.

Grazie a questo nuovo investimento, pensiamo di poter dividere per 2,5 - 4 i tempi di produzione di questi pezzi rispetto alla saldatura manuale.

Un avvio riuscito della programmazione off line

Il software è entrato in servizio nel febbraio 2014 una volta installata la nuova cella robotica. Due tappe sono state decisive per il successo della programmazione off line: la calibrazione meccanica della cella robotizzata in presenza dei tecnici di Yaskawa e di Alma, poi la configurazione software (aggiornamento della cella virtuale rispetto alla cellula reale) con Alma ed i responsabili del progetto di Thiévin. Parallelamente, è stata dispensata una formazione approfondita sul software, seguita da una seconda fase di ottimizzazione della programmazione e dei parametri di saldatura. Per il corretto svolgimento del progetto, Cédric Duret sottolinea l’importanza dell’accompagnamento di Alma per tutta la fase di avvio, in stretta collaborazione con il costruttore dei robot. La persona dedicata alla programmazione off line gode di una buona esperienza nel campo della robotica, un fattore di successo in più.

L’azienda non ha ancora un’esperienza sufficiente rispetto alla nuova cella robotizzata e la OLP, ma si aspetta molto dallo strumento di Alma. “Tenuto conto di quello che abbiamo visto e imparato sul software, possiamo sperare un risparmio di tempo considerevole a livello della programmazione”, prevede Cédric Duret. “Grazie a questo nuovo investimento in robot e software, pensiamo di poter dividere per 2,5 – 4 i tempi di produzione di questi pezzi rispetto alla saldatura manuale utilizzata sin qui”, conclude.