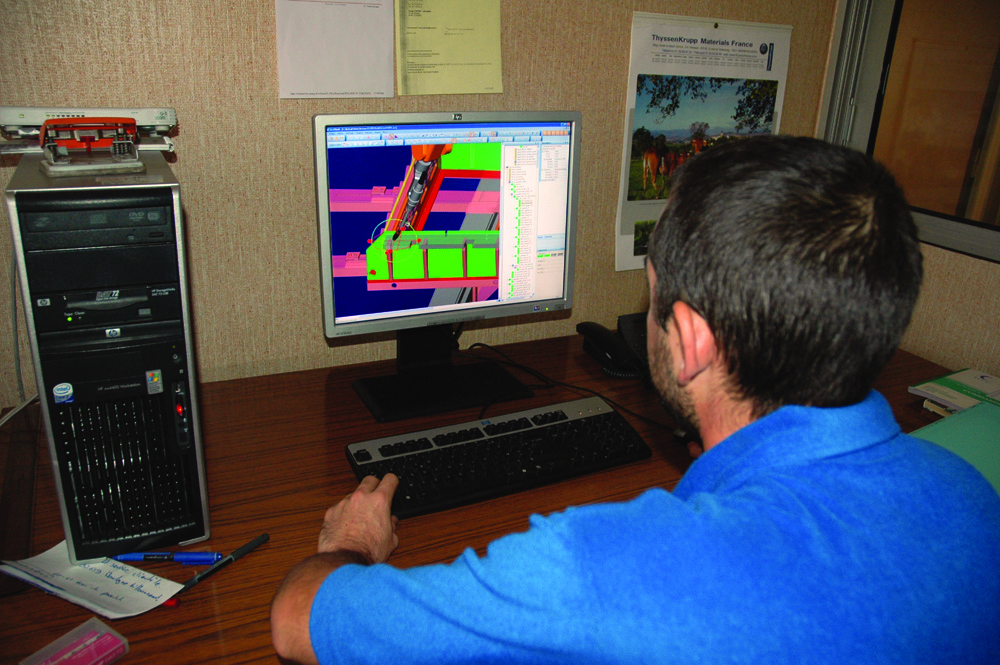

La programmazione del robot di saldatura è off-line presso Marcel Testaert

Per aumentare la produttività ed evitare un trasferimento della produzione, Marcel Testaert, produttrice di stampi metallici per l’industria del cemento, ha investito in una cella robotizzata di saldatura combinata con il software di programmazione off-line act/weld di Alma. Per rendere tale investimento proficuo, era assolutamente necessaria una condizione: il software di programmazione off-line doveva infatti generare programmi che non necessitassero di alcuna modifica o ritocco sulla programmazione del percorso del robot.

Creata nel 1961 da Marcel Testaert ad Arles (Bouches du Rhône – Francia), la Marcel Testaert si è specializzata fin dal 1970 nella costruzione di stampi metallici per l’industria del cemento. Nel 1994, questa realtà famigliare è stata però acquistata da M. Bellot, che aveva lavorato in azienda fin dal 1983, il quale rinforzò la posizione della società in un settore molto competitivo, dove i clienti si concentrano sulla durata e sul prezzo del prodotto. Presente in due terzi della Francia meridionale, la società Marcel Testaert ha ora al suo servizio 16 dipendenti e produce un fatturato di 1,275 milioni di euro.

Ogni stampo prodotto è un caso a sé stante

Gli stampi prodotti dalla Marcel Testaert sono set saldati meccanicamente e incorporati nelle presse usate per produrre i pannelli di cemento considerati i beni di consumo dalle realtà attive nel campo delle costruzione e dei lavori pubblici, che utilizzano una quantità significativa di questi prodotti, fino ad alcuni milioni di tonnellate l’anno.

Gli stampi sono composti tutti dagli stessi elementi, una parte maschile e una parte femminile combacianti, ognuna accoppiata ad una cassa esterna che assicura la connessione con la pressa. Nessun modello di stampo è però identico a un altro, a causa della grande quantità di profili e di parametri dimensionali. Per questo motivo, ogni stampo è costruito singolarmente e progettato al CAD basandosi sui disegni cartacei forniti dal cliente. La parte più rilevante della costruzione degli stampi è integrata all’interno dell’azienda, dall’ossitaglio alla saldatura passando attraverso diversi passaggi intermedi; solo la lavorazione a macchina di alcune parti è data in outsorcing.

Automatizzazione per evitare il trasferimento

Per avere successo sul mercato, da sempre, Marcel Testaert costruisce prodotti di qualità al miglior prezzo possibile: è quindi essenziale per l’azienda cercare continuamente dei mezzi e delle soluzioni che le permettano di guadagnare in produttività. Inoltre, è difficile assumere giovani saldatori qualificati per rimpiazzare la generazione vicina all’età pensionabile, e i costi della manodopera rappresentano una parte significativa del prezzo del prodotto finito.

In questo contesto, nel 2004, M. Bellot decise di automatizzare parte del processo produttivo per evitare il trasferimento della produzione in paesi a basso costo di manodopera. L’obiettivo era robotizzare la saldatura in modo da minimizzare i tempi del ciclo e ridurre al minimo le operazioni manuali. Ma prima di investire in una cella robotizzata, il metodo di assemblaggio degli stampi è stato rivisto e ripensato, affinché gli stessi risultassero saldabili dal robot.

M. Bellot e M. Hugonin, colui che da li a poco sarebbe diventato il responsabile della robotica e della programmazione, lavorarono a questo progetto per 6 mesi. In questo periodo, sono stati messi a punto due prototipi di stampo robotizzabili, assemblati manualmente e quindi saldati come lo sarebbero stati dal robot. Risultati convincenti sul piano dell’integratore robotico e commenti positivi sulla qualità da parte dei clienti hanno infine permesso all’azienda di rendere valido tale metodo di assemblaggio.

Marcel Testaert scelse quindi una cella di saldatura robotizzata della Air Liquide, equipaggiata di robot Fanuc da 6 assi montato su rotaia. La possibilità di programmare il robot tramite autoapprendimento fu presto eliminata, perché ritenuta troppo lunga. Trattandosi di un processo di costruzione non in serie le tempistiche di utilizzo del robot erano infatti troppo basse. Il profitto della cella robotizzata è stato quindi condizionato dall’uso di una soluzione in grado di realizzare una programmazione off-line, affidabile dal punto di vista della non necessità di intervenire in produzione per realizzare modifiche o ritocchi al percorso del robot.

Le programmazione off-line rende l’investimento molto proficuo

M. Bellot ha deciso di puntare su act/weld, la soluzione di programmazione off-line di Alma, di cui conosceva l’affidabilità come software house grazie al software CAM di programmazione delle macchine da taglio visto all’opera presso un proprio fornitore specializzato nel taglio di acciaio speciale conto terzi.

Dopo una dimostrazione, M. Bellot si convinse quindi ben presto delle possibilità del software Alma abbinato al software CAD Solid Edge per il disegno degli stampi e l’esportazione 3D di assemblaggi in act/weld. Interfacciato perfettamente con act/weld, Solid Edge è un sistema CAD che ha rimpiazzato convenientemente il software di disegno di superfici utilizzato fino ad allora.

Dopo una fase interlocutoria in cui Nicolas Hugonin ha seguito il corso di formazione sull’utilizzo del software (5 giorni per Solid Edge, 2 sessioni da tre giorni ciascuna per act/weld) e Alma ha creato e simulato a livello software la configurazione della cella di saldatura della Marcel Testaert, la stazione di programmazione off-line è diventata operativa nell’autunno del 2005. L’utente, infatti, pur essendo privo di conoscenze specifiche sulla robotica, ha compreso i principi della programmazione off-line molto facilmente, al punto che, l’installazione della cella robotizzata avvenuta all’inizio del 2006, gli ha permesso di padroneggiare perfettamente il processo e l’operazione del robot. Il robot assicura una precisione di meno di un millimetro, permette di saldare sia le parti esterne che quelle interne degli stampi.

Con la programmazione tramite autoapprendimento questi assemblaggi richiederebbero un tempo tre volte superiore, senza considerare i tempi improduttivi del robot. L’investimento nei robot non si sarebbe rivelato proficuo, senza la programmazione off-line

M. Bellot, PDG

Liberarsi dei ritocchi e anticipare la produzione

Una volta che la cella di saldatura viene calibrata, con un aggiornamento della cella virtuale in rapporto a quella reale, e le parti da assemblare importate dal CAD, la programmazione off-line include alcuni step sequenziali:

- definizione dei giunti di saldatura e delle loro proprietà sulla parte virtuale;

- generazione automatica del programma del robot, con sequenze e istruzioni per ogni giunto;

- calcolo della traiettoria, con individuazione delle eventuali collisioni;

- accettazione da parte dell’utente del programma del robot e della simulazione.

L’operazione di “ricerca giunto”, essenziale per liberarsi dei ritocchi ai programmi sul robot, visto che permette al robot di riposizionarsi continuamente in relazione al programma virtuale, è una parte importante e integrante della programmazione off-line. Nicolas Hugonin determina i punti di rilevamento per gruppi di giunti, prima e durante la saldatura. Se questa operazione è veloce (meno del 10% del tempo totale della programmazione off-line), l’utente deve essere qualificato nella scelta dei punti di rilevamento giusti.

Benché debba creare un programma per ogni stampo da realizzare, e i tempi di avviamento della produzione siano molto ridotti, oggi Nicolas Hugonin lavora con un leggero margine di vantaggio sul robot. Nel caso più sfavorevole, la proporzione fra il tempo di saldatura e la programmazione off-line è di 1 a 3, cioè fino a un giorno di programmazione off-line per alcuni assemblaggi complicati, per esempio una cassa esterna con 200 giunti di saldatura. Ma la programmazione off-line è chiaramente la metodologia di lavoro più proficua. Secondo Marcel Testaert, con la programmazione tramite autoapprendimento questi assemblaggi richiederebbero un tempo tre volte superiore, senza considerare i tempi improduttivi del robot. Per la programmazione di assemblaggi più semplici, in particolare di quelli per i quali si può usare la funzione di duplicazione-programma, il tempo speso nella programmazione off-line è addirittura inferiore al tempo di saldatura. Ciò è soprattutto vero per i programmi di saldatura degli elementi interni, che sono un caso tipico: 45 giunti che vengono realizzati in 45 min di saldatura per il robot, rispetto a meno di mezz’ora con la programmazione off-line.

L’obiettivo “zero ritocchi sul robot” è quindi stato raggiunto grazie alla programmazione off-line, pur rispettando alcune condizioni: calibrare precedentemente la cella in act/weld, assicurare una preparazione corretta del pezzo e della maschera di supporto, implementare la ricerca giunto sistematica attivare il segui-giunto per ogni cordone di saldatura.

È aumentato il carico di lavoro senza costi aggiuntivi fissi

Oggi, il nuovo equipaggiamento è ormai perfettamente integrato nel contesto produttivo della Marcel Testaert e benché i guadagni in produttività non siano ancora stati calcolati con precisione, (l’obiettivo iniziale era di aumentare la produttività del 30% con due robot), la produzione è aumentata fino ad arrivare a circa uno stampo prodotto al giorno e la saldatura manuale è stata notevolmente ridotta. L’investimento che combina la cella robotizzata e la programmazione off-line del robot ha quindi permesso all’azienda di contemplare un aumento del suo carico di lavoro senza costi aggiuntivi fissi.

L’obiettivo “zero ritocchi sul robot” è quindi stato raggiunto grazie alla programmazione off-line, pur rispettando alcune condizioni:

- calibrare precedentemente la cella in act/weld (operazione eseguita da Alma);

- assicurare una preparazione corretta del pezzo e della maschera di supporto, per garantire la ripetizione del posizionamento;

- implementare la ricerca giunto sistematica (per gruppi di giunti, prima e durante la saldatura);

- attivare il segui-giunto per ogni cordone di saldatura.

Formare il personale tecnico e razionalizzare i metodi di saldatura

“L’investimento nei robot non si sarebbe rivelato proficuo, senza la programmazione off-line” spiega M. Bellot. “Il connubio tra le due cose ha anche prodotto un vero miglioramento in termini di qualità e di precisione della saldatura. Dal punto di vista aziendale, tra l’altro, la programmazione off-line ha contribuito a formare le conoscenze tecniche del nostro personale e a razionalizzare i metodi di saldatura. Inoltre, il nuovo software Solid Edge ha reso il design dei prodotti più veloce, basandosi su una tecnologia CAD parametrica e variazionale che permette di disegnare facilmente in 3D pezzi e assiemi.

La competenza e la supervisione di Alma, durante lo sviluppo di questi strumenti, hanno contribuito in modo fondamentale al successo del progetto, al punto che se dovessimo iniziare una nuova installazione robotizzata, Alma ne farebbe sicuramente parte” afferma M. Bellot. Perché questo leader pragmatico ha molti progetti …

© 2007 Alma